導入

今まで、丸編みニット生地の大量生産のために、機械が設計・製造されています。ニット生地、特に丸編み製法で作られた細番手生地の特殊な特性により、これらの生地は衣料品、産業用繊維、医療用・整形外科用衣類などへの応用に適しています。自動車用繊維、靴下類、ジオテキスタイルなど。丸編み技術における最も重要な議論分野は、生産効率の向上と生地品質の向上に加え、高品質衣料、医療用途、電子衣服、高級織物などの新たなトレンドです。大手メーカーは、新規市場への進出を目指して丸編み機の開発に取り組んできました。編み物業界の繊維専門家は、筒状織物とシームレス織物が、繊維だけでなく、医療、電子、農業、土木などの様々な用途に非常に適していることを認識しておく必要があります。

丸編み機の原理と分類

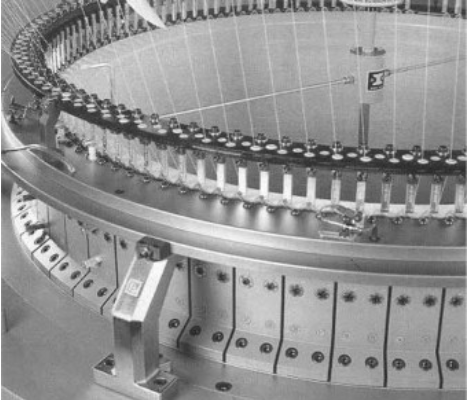

特定の最終用途向けに製造される長い管状の生地を生産する丸編み機には多くの種類があります。シングルジャージー丸編み機直径約30インチの平織りの生地を生産する針の「シリンダー」が1つ装備されています。ウール生産はシングルジャージー丸編み機シングルジャージー管編み機は、2倍のウール糸を使用できるため、20ゲージまたはそれより粗いゲージに制限される傾向があります。図3.1に、シングルジャージー管編み機のシリンダーシステムを示します。ウールシングルジャージー生地のもう1つの固有の特徴は、生地の端が内側にカールする傾向があることです。これは、生地が管状の形状にある間は問題になりませんが、生地を正しく仕上げないと、一度切り開いて問題が発生する可能性があります。テリーループマシンは、2本の糸(地糸とループ糸)を同じステッチに編むことで生産されるフリース生地の基礎です。これらの突出したループは、仕上げ中にブラッシングまたは起毛され、フリース生地が作られます。スライバー編み機は、スライバーを捕捉するように改造されたシングルジャージー生地の管編み機です。安定した繊維rをニット構造に組み込みます。

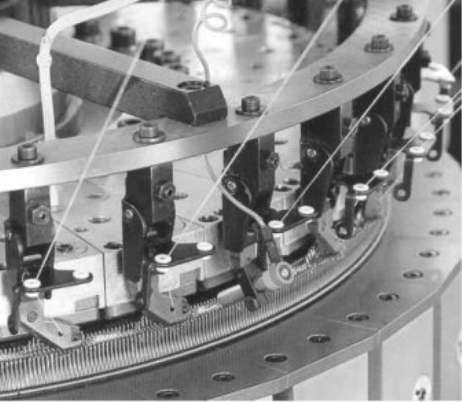

ダブルジャージー編み機(図3.2) は、シングルジャージー編み機で、垂直のシリンダー針に隣接して水平に配置された追加の針セットを収納する「ダイヤル」を備えています。この追加の針セットにより、シングルジャージー生地の2倍の厚さの生地を生産できます。代表的な例としては、下着やベースレイヤー用のインターロック構造や、レギンスやアウターウェア用の1×1リブ生地などがあります。ダブルジャージー編み機では単糸でも問題がないため、より細い糸を使用できます。

ライクラジャージー丸編み機の分類において、この技術的パラメータは非常に重要です。ゲージとは、針の間隔のことで、1インチあたりの針の本数を表します。この測定単位は大文字の「E」で示されます。

現在、様々なメーカーから発売されているジャージー丸編み機は、幅広いゲージサイズを取り揃えています。例えば、フラットベッド機はE3からE18、大口径丸編み機はE4からE36まで、幅広いゲージサイズを取り揃えています。豊富なゲージラインナップにより、あらゆる編み物ニーズに対応します。もちろん、最も一般的なモデルはミドルゲージのモデルです。

このパラメータは作業領域のサイズを表します。ジャージー丸編み機の場合、幅は最初の溝から最後の溝までを測ったベッドの作業長さで、通常はセンチメートルで表されます。ライクラジャージー丸編み機の場合、幅はインチで測ったベッドの直径です。直径は2本の針で測ります。大口径丸編み機の幅は60インチですが、最も一般的な幅は30インチです。中口径丸編み機の幅は約15インチ、小口径モデルの幅は約3インチです。

編み機技術において、基本システムとは、針を動かしてループを形成する機械部品の集合体を指します。機械の生産速度は、組み込まれたシステムの数によって決まります。各システムは針の上下運動、つまりコースの形成に関係しているからです。

システムの動きはカムまたはトライアングル(針の動きに応じて上下に動く)と呼ばれます。フラットベッド機のシステムは、キャリッジと呼ばれる機械部品上に配置されています。キャリッジはベッド上を前後に往復移動します。現在市販されている機械モデルは、1~8個のシステムを搭載しており、様々な方法で分散・組み合わせられています(キャリッジの数とキャリッジあたりのシステム数)。

丸編み機は一方向に回転し、様々な編みシステムがベッドの円周に沿って配置されています。機械の直径を大きくすることで、編みシステムの数を増やし、1回転あたりに挿入される編み目コース数を増やすことができます。

今日では、大型丸編み機は、直径とインチあたりのシステム数において様々な種類が提供されています。例えば、ジャージー編みのようなシンプルな構造では最大180システムまで可能ですが、大口径丸編み機に搭載されるシステム数は通常42~84です。

織物を形成するために針に供給される糸は、スプールから編みゾーンまで、所定の経路に沿って搬送されなければなりません。この経路上の様々な動作は、糸をガイドし(糸ガイド)、糸の張力を調整し(糸張力調整装置)、そして糸切れを未然に防ぎます。

糸は、機械の横に設置されている場合はクリール、機械の上に設置されている場合はラックと呼ばれる特殊なホルダーに巻かれたスプールから引き出されます。その後、糸は糸ガイドを通して編みゾーンへと導かれます。糸ガイドは通常、糸を保持するための鋼製のアイレットが付いた小さなプレートです。インターシャやバニゼ模様などの特殊なデザインを実現するために、テキスタイルサークル機には特殊な糸ガイドが装備されています。

靴下編み技術

何世紀にもわたり、靴下類の生産は編み物産業の主要な関心事でした。経編、丸編、横編、フルファッションド編の原型機は靴下類を編むために考案されましたが、靴下類の生産はほぼすべて小径の丸編機の使用に集中しています。「靴下類」という用語は、主に脚や足などの下肢を覆う衣服に用いられます。靴下類には、様々な種類の高級品があります。マルチフィラメント糸25.4mm当たり24~40本の針を持つ編み機で編む細身の女性用ストッキングやタイツ、および25.4mm当たり5~24本の針を持つ編み機で編む粗目紡績糸を使用した製品(ソックス、ニーソックス、粗目パンストなど)です。

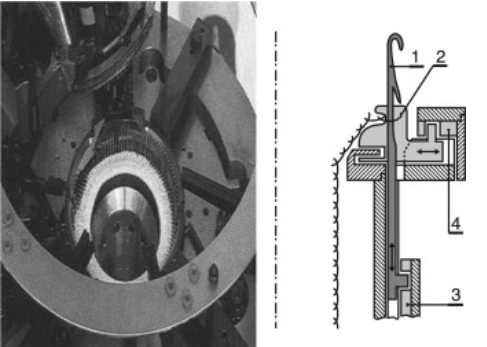

婦人用ファインゲージシームレス生地は、押さえシンカー付きのシングルシリンダー機で平編み構造で製造されます。メンズ、レディース、子供用ソックスは、リブ編みまたは裏編み構造で、かかととつま先が往復運動し、リンキングで閉じるダブルシリンダー機で編まれます。直径4インチ、針数168本の標準的な機械仕様では、アンクレットまたはふくらはぎ丈のストッキングを製造できます。現在、シームレスストッキング製品のほとんどは、小径の丸編み機(主にE3.5~E5.0、針ピッチ76.2~147mm)で製造されています。

プレーンなベース構造のスポーツソックスやカジュアルソックスは、現在では一般的にシングルシリンダー機とホールドダウンシンカーで編まれています。よりフォーマルなシンプルなリブソックスは、シリンダー機とデュアルリブ機(いわゆる「トゥルーリブ」機)で編まれることがあります。図3.3は、トゥルーリブ機のダイヤルシステムと編成部品を示しています。

投稿日時: 2023年2月4日