導入

今まで、丸編み機械はニット生地の大量生産のために設計および製造されています。ニット生地、特に丸編みプロセスで作られた上質な生地の特殊な特性により、この種の生地は衣類、工業用繊維、医療および整形外科用衣類、自動車繊維、靴下、ジオテキスタイルなど。丸編み技術で議論すべき最も重要な分野は、生産効率の向上と生地の品質の向上、および高品質の衣類、医療用途、電子衣類、高級生地などの新しいトレンドです。有名な製造会社はこれを追求してきました。新たな市場を開拓するための丸編機の開発。ニット業界のテキスタイル専門家は、筒状およびシームレスのファブリックがテキスタイルだけでなく、医療、電子、農業、民生およびその他の分野のさまざまな用途に非常に適していることを認識する必要があります。

丸編機の原理と分類

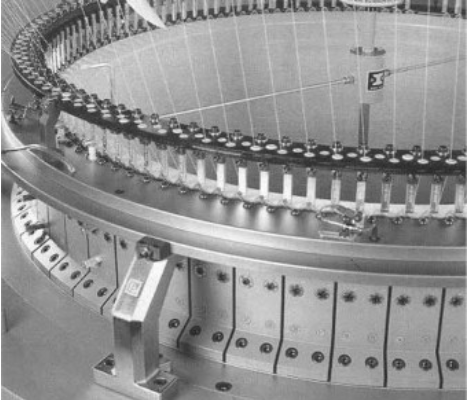

特定の最終用途向けに製造された長い筒状の生地を生産する丸編機には、さまざまなタイプがあります。シングルジャージ丸編機直径約 30 インチの無地の生地を生産する単一の針「シリンダー」が装備されています。羊毛の生産シングルジャージ丸編機これらのゲージでは二重ウール糸を使用できるため、20 ゲージまたはそれより粗いゲージに制限される傾向があります。シングルジャージ筒編機のシリンダーシステムを図 3.1 に示します。ウールのシングルジャージー生地のもう 1 つの固有の特徴は、生地の端が内側にカールする傾向があることです。生地が筒状である間はこれは問題ありませんが、生地が正しく仕上げられていないと、一度切り開いたときに問題が発生する可能性があります。テリー ループ機械は、2 本の糸 (グランド ヤーン 1 つとループ ヤーン 1 つ) を同じステッチに編むことによって製造されるフリース生地の基礎です。これらの突き出たループは仕上げの際にブラッシングまたは起毛され、フリース生地が作成されます。スライバー編み機は、シングルジャージー生地のタブ編み機で、スライバーを捕捉するように設計されています。安定した繊維rをニット構造に組み込みます。

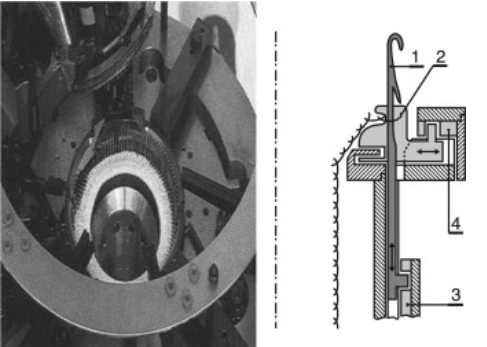

ダブルジャージー編機(図 3.2) は、垂直シリンダー針に隣接して水平に配置された追加の針セットを収容する「ダイヤル」を備えたシングルジャージ編み機です。この追加の針セットにより、シングルジャージー生地の 2 倍の厚さの生地の生産が可能になります。典型的な例には、下着/ベースレイヤー衣類用のインターロックベースの構造や、レギンスやアウターウェア製品用の 1 × 1 リブ生地が含まれます。ダブルジャージーの編地では単糸でも問題がないため、より細い糸も使用できます。

技術パラメータは、ライクラジャージ丸編機の分類の基本です。ゲージとは針の間隔であり、1 インチあたりの針の数を指します。この測定単位は大文字の E で示されます。

現在、さまざまなメーカーから入手可能なジャージ丸編機は、幅広いゲージ サイズで提供されています。たとえば、フラットベッドマシンのゲージサイズは E3 から E18、大口径の円形マシンは E4 から E36 まであります。幅広いゲージがあらゆる編み物のニーズを満たします。明らかに、最も一般的なモデルはミドルゲージサイズのモデルです。

このパラメータは作業領域のサイズを表します。ジャージ丸編機では、幅は最初の溝から最後の溝まで測定したベッドの動作長さであり、通常はセンチメートルで表されます。ライクラジャージー丸編み機では、幅はベッドの直径をインチで測定したものになります。直径は 2 本の対向する針で測定されます。大口径丸編機の幅は 60 インチです。ただし、最も一般的な幅は 30 インチです。中径丸編機の幅は約 15 インチ、小径モデルの幅は約 3 インチです。

編み機技術における基本システムは、針を動かしループの形成を可能にする一連の機械コンポーネントです。機械の生産量は、組み込まれているシステムの数によって決まります。すべてのシステムが針の上昇または下降の動きに対応し、したがってコースの形成に対応するからです。

システムの動きはカムまたはトライアングルと呼ばれます (結果として生じる針の動きに応じて上昇または下降します)。フラットベッドマシンのシステムは、キャリッジと呼ばれるマシンコンポーネント上に配置されています。キャリッジはベッド上を往復運動で前後にスライドします。現在市場で入手可能な機械モデルは、1 から 8 までのシステムをさまざまな方法で分散および組み合わせることを特徴としています (キャリッジの数とキャリッジごとのシステムの数)。

丸編機は一方向に回転し、さまざまなシステムがベッドの周囲に沿って配置されます。機械の直径を大きくすることにより、システムの数を増やすことができ、したがって各回転ごとに挿入されるコースの数を増やすことができます。

現在、インチごとにさまざまな直径とシステムを備えた大型丸編機が入手可能です。たとえば、ジャージ ステッチなどの単純な構造には、最大 180 システムを含めることができます。ただし、大口径の円形機械に組み込まれるシステムの数は、通常 42 ~ 84 の範囲です。

生地を形成するために針に供給される糸は、スプールから編成ゾーンまで所定の経路に沿って搬送されなければなりません。この経路に沿ったさまざまな動きが糸をガイドし (糸ガイド)、糸の張力を調整し (糸張力装置)、最終的な糸切れをチェックします。

糸は、クリール (機械の横に置かれている場合) またはラック (機械の上に置かれている場合) と呼ばれる特別なホルダー上に配置されたスプールから取り出されます。次に、糸は糸ガイドを通って編みゾーンに案内されます。糸ガイドは通常、糸を保持するためのスチール製のアイレットを備えた小さなプレートです。インターシャやバニゼ効果などの特殊なデザインを実現するために、テキスタイルサークルマシンには特別な糸ガイドが装備されています。

靴下編み技術

何世紀にもわたって、靴下の生産は編み物業界の主な関心事でした。縦編み、丸編み、平編み、フルファッション編み用のプロトタイプ機械は、靴下を編むために考案されました。ただし、靴下の生産はほぼもっぱら小径の円形機械の使用が中心です。「靴下」という用語は、主に下肢、つまり脚と足を覆う衣類に使用されます。で作られた素晴らしい製品がありますマルチフィラメント糸25.4mmあたり24~40針の編み機では上質な女性用ストッキングやタイツなど、25.4mmあたり5~24針の編機では靴下、ニーソックス、粗目パンストなどの紡績糸を使った粗めの製品が生産されています。

レディース ファインゲージ シームレス生地は、押さえ付きシンカーを備えた単シリンダー機械でプレーンな構造で編まれます。リブまたは裏組織を備えた男性用、女性用、および子供用の靴下は、かかととつま先を往復運動させてリンキングによって閉じる二重シリンダー機械で編まれます。アンクレットまたはふくらはぎ上までの長さのストッキングは、直径 4 インチ、168 本の針を備えた一般的な機械仕様で製造できます。現在、ほとんどのシームレス靴下製品は、主に E3.5 ~ E5.0 の間、または針ピッチ 76.2 ~ 147 mm の小直径の丸編機で製造されています。

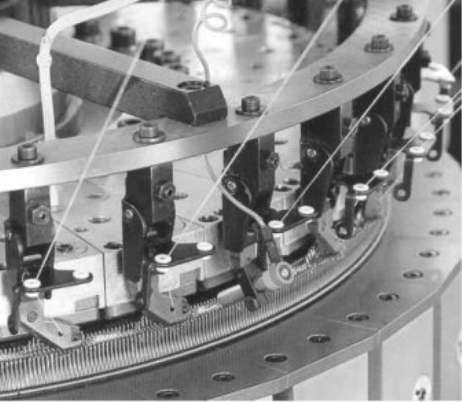

プレーンなベース構造のスポーツ ソックスやカジュアル ソックスは、現在、通常、押さえ付きシンカーを備えた単シリンダー機械で編まれています。より正式なシンプルなリブソックスは、「トゥルーリブ」機と呼ばれるシリンダーおよびデュアルリブ機で編むことができます。図 3.3 は、トゥルーリブ機械のダイヤル システムと編成要素を示しています。

投稿日時: 2023 年 2 月 4 日