5TH:モーターと回路システムのメンテナンス

モーターと回路システムは、編み機不必要な故障を避けるために、定期的に厳密に検査する必要があります。作業の要点は次のとおりです。

1、機械の漏れを確認する

2、モーターのヒューズとカーボンブラシが損傷していないか確認します(VSモーターおよびカーボンブラシのないインバータモーター)

3、スイッチの故障を確認する

4、配線の摩耗や断線を確認する

5、モーターをチェックし、ラインを接続し、ベアリング(ベアリング)を清掃し、潤滑油を追加します

6、駆動システム内の関連ギア、同期ホイール、ベルトプーリーを点検し、異常なノイズ、緩み、摩耗がないか確認します。

7、システムの取り外し: ギアボックスのオイル量を月に一度確認し、オイルガンで補充します。

2# MOBILUX潤滑グリース、SHELL ALVANIL 2#潤滑グリース、またはWYNN多目的潤滑グリースをご使用ください。または、「ファブリックロールダウンシステムの取扱説明書」をご参照ください。

6回目:速度の調整、記録、入力

1、走行速度機械インバータによって設定、記憶、制御されます

2、設定を行うには、A を押すと 1 桁進み、V を押すと 1 桁戻ります。> を押すと 1 位置右に移動します。設定が完了したら、DATA を押して記録すると、マシンは指示された速度に従って動作します。

3、機械が運転中はインバータの各種キーをむやみに押さないでください。

4、インバータの使用とメンテナンスについては、「インバータと取扱説明書」を詳しくお読みください。

7番目:オイルノズル

1、ミスト式オートオイラー

A、エアコンプレッサーの空気出口と自動燃料噴射装置の空気入口をプラスチックチューブで接続し、オートオイラーのタンクにニードルオイルを補充します。

B、エアコンプレッサーとオイル供給を調整します。機械が新しいときは、生地を汚染しないようにオイルの量が多くなければなりません。

C、オイルチューブのすべてのセクションをしっかりと挿入し、機械を始動するとチューブ内のオイルの流れを確認できます。つまり、正常です。

D、エアフィルターから汚水を定期的に除去します。

2、電子式オートオイラー

A、電子式オートオイラーの動作電圧はAC 220±20V、50MHZです。

B、^ 時間キーを選択して 1 回押すと 1 フレーム上に移動します。

C. >オイル穴移動キー、1回押すと1グリッドが移動し、ABCDの4つのグループに分かれます。

3、SET/RLW 設定操作キーです。リセットする時にこのキーを押し、設定が完了したらこのキーを押してください。

4、すべての設定キーは、このキーを同時に押すように設定されています

5、AUショートカット このキーを押すと、すぐにオイルが追加されます。

8TH:マシンゲート

1、3つの門のうちの1つ機械生地を巻くために移動可能であり、機械が作動する前にゲートを固定する必要があります。

2、可動ゲートにはゲートを開くとすぐに停止するセンサーが付いています。

9TH:検針器

1、編み針が折れるとすぐに検針機が飛び出し、すぐに制御システムに伝達し、機械は0.5秒以内に停止します。

2、針が折れると検針器が閃光を発します。

3、新しい針を交換した後、針ブレーカーを押してリセットしてください。

10TH:糸収納装置

1、糸貯蔵装置は糸の供給に積極的な役割を果たす。機械.

2、特定の糸が切れると、糸保管装置の赤いライトが点滅し、機械は0.5秒以内に急速に停止します。

3、糸貯留装置には分離型と非分離型があります。分離型糸貯留装置にはクラッチが付いており、上プーリーによって上昇し、下プーリーによって下降します。糸を巻き戻す際は、クラッチが接続されているかどうかに注意してください。

4、糸くずが糸貯蔵装置に蓄積しているのが見つかった場合は、すぐに清掃する必要があります。

11ST:レーダー集塵機

1、レーダー集塵機の動作電圧はAC220Vです。

2、機械の始動時にレーダー集塵機は機械とともに全方向に回転して糸くずを取り除き、機械の停止時に回転も停止します。

3、ボタンを押してもレーダー集塵機は回転しません。

4、レーダー集塵機の場合、中心軸上部の反転ボックスにはカーボンブラシが装備されており、反転ボックス内の塵埃は四半期ごとに電気技師によって清掃する必要があります。

知らせ:

ベルトの張力は、毎回、糸送りホイールの直径に応じて調整する必要があります。

12日:クリアランスチェック

A、隙間ゲージを使用して、ニードルシリンダーと下側の円の三角形の間の隙間を確認します。隙間の範囲は0.2mm~0.30mmです。

B、ニードルシリンダーと上プレートの三角形の間の隙間。隙間の範囲は0.2mm~0.30mmです。

シンカーの交換:

シンカーを交換する必要がある場合は、シンカーを手動でノッチ位置まで回すことをお勧めします。ネジを緩め、上部プレートの切り欠きを取り外してから、古いシンカーを交換してください。

C、針の交換:

針ラッチと検出器の間の位置、検出器の位置は正常位置にあり、編み針は検出器に触れて停止することなくスムーズに通過できる必要があります。針の選択と取り付けには細心の注意を払い、機械を手動で口の位置に回し、故障した針を下から取り外して新しい針と交換します。

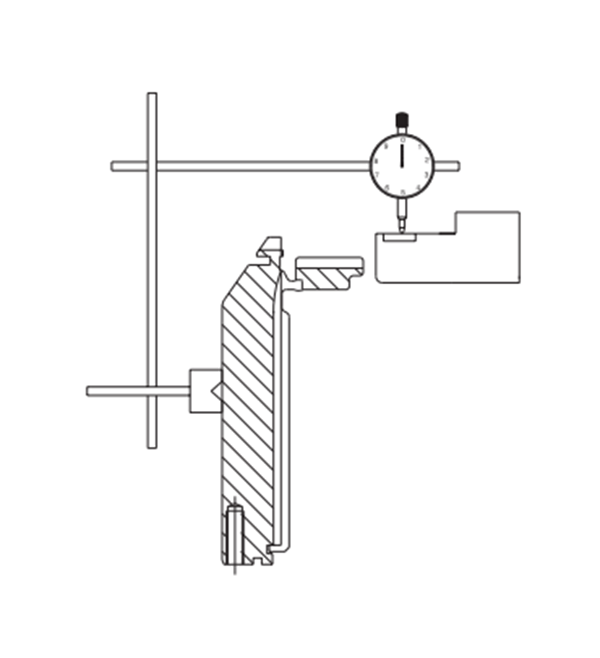

D、シンカーの半径位置の調整

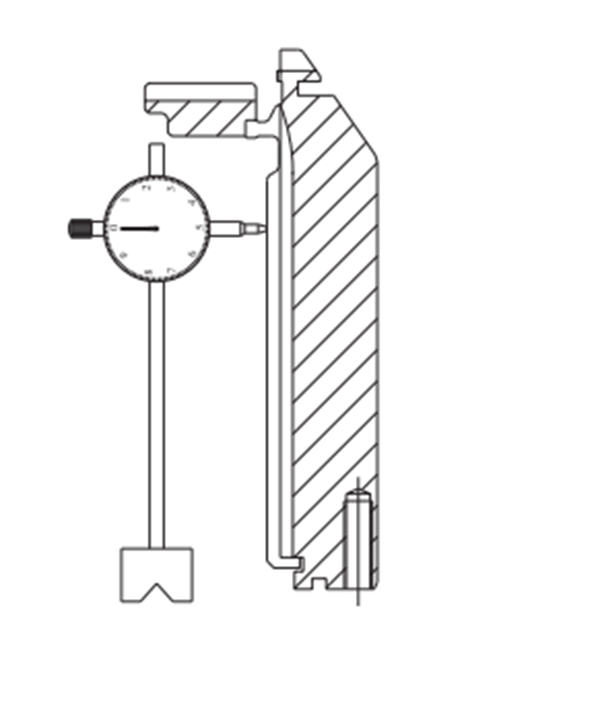

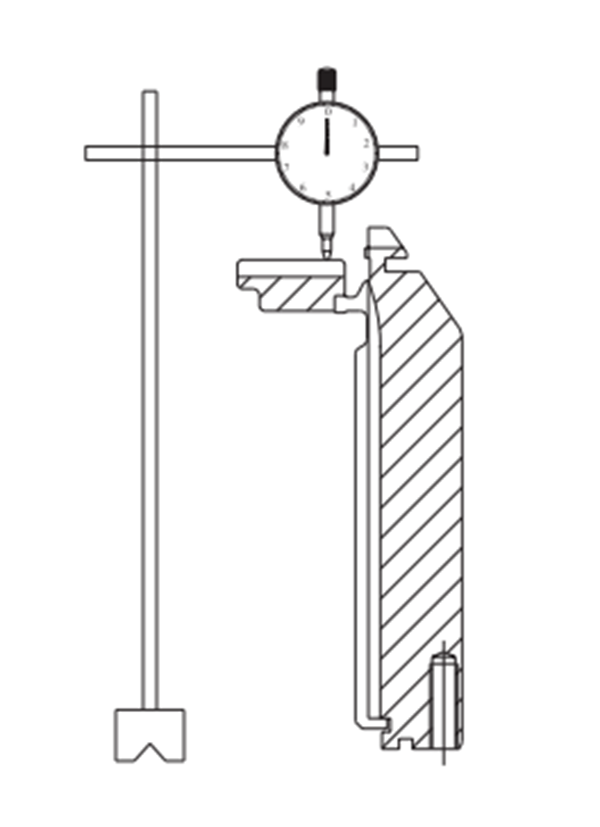

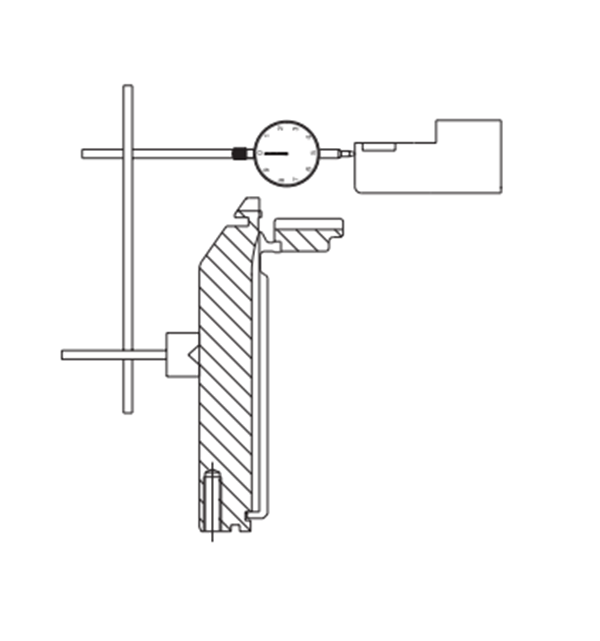

シンカーをP位置に調整し、ダイヤルインジケーターをO位置に固定します。

ネジAを緩めて、上部ディスクトライアングルの半径位置を前後に動かします。ダイヤルゲージでシンカーの位置を確認します。

E、針の高さ調整

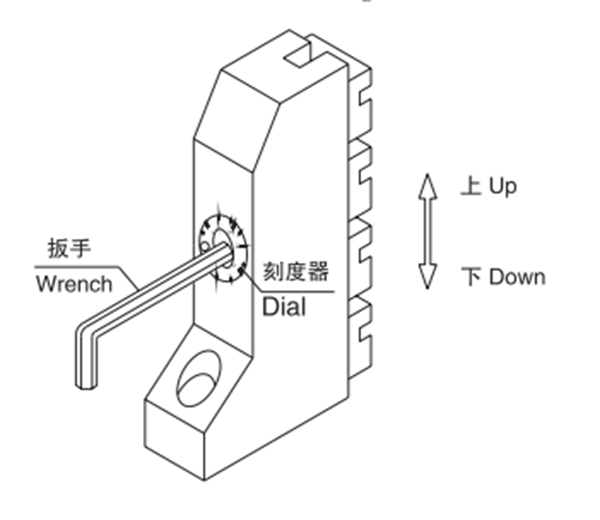

a、6mmの六角レンチを使用してスケールを調整します。

b、レンチを時計回りに回すと編み針の高さが低くなり、反時計回りに回すと編み針の高さが高くなります。

13RD:技術基準

当社の製品は厳格な検査、調整、試験を経ており、無負荷加熱機の稼働時間は48時間以上、高速製織の柄織物は8斤以上です。機械のデータファイルも整備されており、お客様のご要望に応じて製造可能です。

1、シリンダーの同心度(真円度)

標準≤0.05mm

2、シリンダーの平行度

標準≤0.05mm

3. 上板の平行度

標準≤0.05mm

5. 上板の同軸度(真円度)

標準≤0.05mm

14日:編み機構

丸編み機針の種類、シリンダーの数、シリンダーの構成、針の動きによって分類できます。

その丸編み機は、主に給糸機構、製織機構、引き取り巻き取り機構、および伝達機構で構成されています。給糸機構の機能は、ボビンから糸を巻き出して製織エリアに搬送することであり、ネガティブタイプ、ポジティブタイプ、ストレージタイプの3種類に分かれています。ネガティブ給糸は、張力によってボビンから糸を引き出して製織エリアに送るもので、構造が簡単で、給糸の均一性が悪いです。ポジティブ給糸は、一定の線速度で糸を積極的に編みエリアに送り込むものです。利点は、均一な給糸と小さい張力変動であり、編地の品質を向上させるのに役立ちます。ストレージタイプの給糸は、貯糸ボビンの回転によってボビンから貯糸ボビンに糸を巻き出し、糸は張力によって貯糸ボビンから引き出されて編みエリアに入ります。糸は貯留ボビンに貯留され、短時間弛緩した後、固定径糸貯留ボビンから解舒されるため、ボビンの糸容量の違いや解舒ポイントの違いにより発生する糸の張力を解消できます。

編み機の機能は、編み機の働きによって糸を円筒状の織物に編み込むことです。供給された糸を独立してループ状に編むことができる編み機ユニットは、編みシステム(一般的に「フィーダー」と呼ばれます)と呼ばれます。丸編み機には通常、複数のフィーダーが装備されています。

編み機構には、編み針、糸ガイド、シンカー、押さえ鋼板、シリンダー、カムなどが含まれます。編み針はシリンダーに配置されます。シリンダーには、回転式と固定式の2種類があります。ラッチニードル円形編み機では、回転シリンダーがシリンダースロット内のラッチニードルを固定カムに近づけると、カムがニードルバットを押してラッチニードルを動かし、糸をループに織り込みます。この方法は車両の速度を上げるのに役立ち、広く使用されています。シリンダーが固定されている場合、ラッチニードルはシリンダーの周りを回転するカムによって押され、ループを形成します。この方法は、運転中にカムの位置を変更するのに便利ですが、車両の速度が比較的遅いです。針はシリンダーと一緒に回転し、シンカーが糸を駆動するため、糸と針が相対運動してループを形成します。

15日:給糸アルミディスクの調整

微調整: 糸送りホイールの直径を調整するときは、アルミニウム ディスクの上部にある固定ナットを緩めます。

注意:トップカバーを回転させる際は、できるだけ水平に保ってください。そうしないと、歯ベルトが糸送りホイールの溝から外れてしまいます。

また、給糸ホイールの直径を調整する際には、テンションラック歯ベルトの張力も調整する必要があります。ベルト張力調整

歯ベルトの張力が緩すぎると、給糸ホイールと歯ベルトが滑り、最終的には糸切れや布切れが発生します。

ベルトの張力を次のように調整します。

調整手順:テンションフレームの固定ネジを緩め、伝達ホイールの位置を調整して歯科ベルトの張力を変更します。

注意:糸送りホイールの直径が変更されるたびに、歯ベルトの張力もそれに応じて調整する必要があります。

16TH:生地取り外しシステム

生地引き取り機構の機能は、一対の回転する引き取りローラーを使用して生機を挟み、ループ形成領域から新しく形成された生地を引き出し、それを特定の形状のパッケージに巻き取ることです。引き取りローラーの回転モードに応じて、生地引き取り機構は間欠型と連続型の2種類に分けられます。間欠伸は、正伸と負伸に分けられます。引き取りローラーは一定の間隔で一定の角度で回転します。回転量が生機の張力と関係がない場合は正伸と呼ばれ、回転量が生機の張力によって制限される場合は負伸と呼ばれます。連続引き取り機構では、引き取りローラーは一定速度で回転するため、これも正伸と呼ばれます。

一部の丸編み機編み図と色彩構成を織り合わせるための針選択機構も備えています。デザインされた模様情報は特定の装置に保存され、伝達機構を介して編み針が一定の手順で作動します。

丸編み機の理論的な出力は、主に速度、ゲージ、直径、フィーダー、織物構造パラメータ、糸の細さなどの要素に依存し、出力係数=シリンダー速度(回転/ポイント)×シリンダー直径(cm/2.54)×フィーダー数で表すことができます。丸編み機は糸の加工適応性が高く、多種多様なデザインや色を織ることができ、また、一枚物の半完成品の衣服を織ることもできます。機械の構造はシンプルで操作が簡単で、出力が高く、占有面積が小さいため、編み機の中で大きな割合を占め、インナーウェアやアウターウェアの生産に広く使用されています。ただし、シリンダー内の作業針の数を増減して生機の幅を変えることはできず、円筒形の生機の切断消耗は比較的大きくなります。

投稿日時: 2023年10月23日